業務(wù)痛點

1.産(chǎn)品良率低 生産(chǎn)過程難以可(kě)視化,無法及時定位産(chǎn)線(xiàn)故障,導緻産(chǎn)品良率降低。

2.運維成本高 各類設備缺乏統一的平台,需要大量的人力進行管理(lǐ)。

3.故難以預防 工(gōng)廠報警信息難以及時響應,事故信息無法留存用(yòng)于預測性維護。

應用(yòng)場景

在産(chǎn)品設計和開發階段

企業能(néng)以數字化的形式完整記錄整個産(chǎn)品生命周期,這不僅能(néng)夠更好地了解産(chǎn)品、提高産(chǎn)品性能(néng)預測精(jīng)準度,還能(néng)了解産(chǎn)品的生産(chǎn)系統和實際應用(yòng)情況,加快産(chǎn)品上市速度,優化運營。讓企業更加快捷、低成本地設計出優質(zhì)産(chǎn)品。

在産(chǎn)品生産(chǎn)階段

數字孿生技(jì )術能(néng)夠在物(wù)理(lǐ)世界和數字世界之間全面建立映射,實現産(chǎn)品或流程現實情況與虛拟情況之間的實時交互,對IoT、MES等數據實現可(kě)視化,便于企業及時發現問題,調整産(chǎn)品設計或生産(chǎn)流程,為(wèi)整個生産(chǎn)流程的優化提供數據支撐。

在工(gōng)廠的運維階段

數字孿生可(kě)對工(gōng)廠環境中(zhōng)從傳感器、機械設備到工(gōng)廠内部環境狀況等所有(yǒu)實際情況進行虛拟複制,并對所有(yǒu)數據進行聚合,指導工(gōng)廠運營。

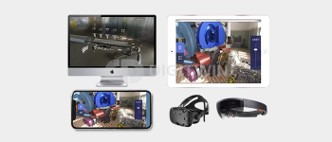

在産(chǎn)品銷售及售後階段

平台提供了多(duō)終端展示産(chǎn)品信息及爆炸圖的功能(néng),利用(yòng)移動端AR産(chǎn)品,可(kě)以向客戶快速展示産(chǎn)品信息,對比不同産(chǎn)品性能(néng),同時還能(néng)直觀介紹生産(chǎn)流程提升銷售成功率。在售後方面還可(kě)以通過5G遠(yuǎn)程售後服務(wù),提升售後滿意度,減少異地培訓、維修成本。

方案優勢

1.強大的工(gōng)業設備數據兼容能(néng)力 支持各種協議IoT數據的接入,支持全球5萬多(duō)種工(gōng)業設備數據的承載和融入。

2.快速創建車(chē)間、産(chǎn)線(xiàn)設備模型 借助LinkME産(chǎn)品,可(kě)以快速創建車(chē)間、産(chǎn)線(xiàn)及設備的可(kě)交互三維模型,并在建立虛拟平中(zhōng)建立數字孿生工(gōng)廠。